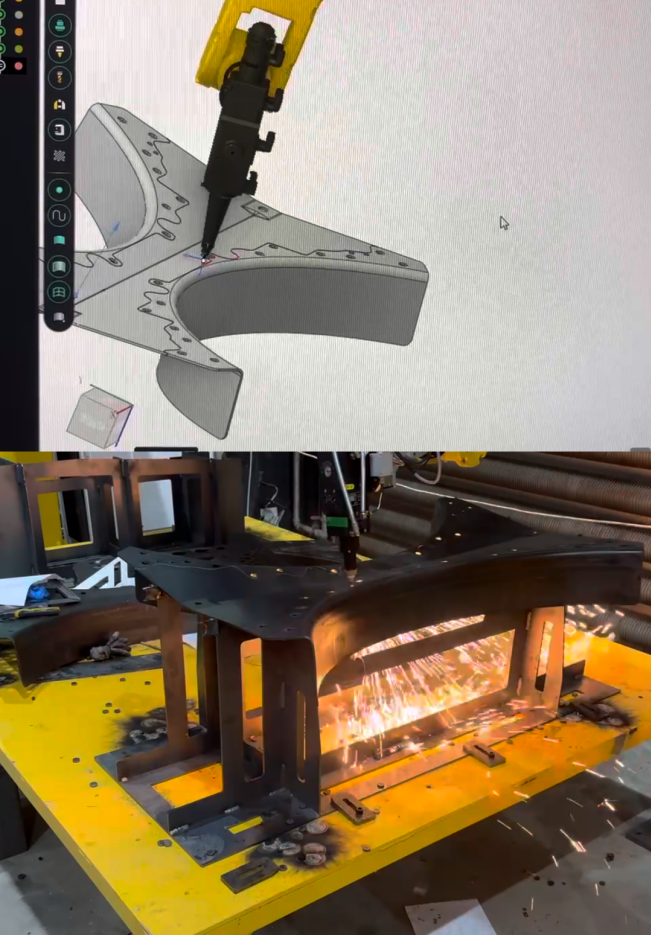

三维激光切割赋能卡车鞍座制造:离线编程开启智能生产新范式

在商用车制造领域,卡车鞍座作为连接牵引车与半挂车的核心承重部件,其结构强度、尺寸精度与生产效率直接决定了整车的运营安全与制造成本。

传统加工模式下,人工划线依赖操作人员经验,厚板切割易因热变形导致孔位偏移,后续装配需反复打磨调整,甚至出现部件报废;当车型迭代需要调整鞍座孔位或结构时,传统设备需重新调试工装、编写程序,切换周期长达1-2天,无法快速响应市场变化。这些痛点,倒逼卡车鞍座制造企业寻求更高效、更精准的加工解决方案 —— 三维激光切割与离线编程软件的组合,正是破解困局的核心答案。

三维激光切割机凭借其“无接触加工、高能量密度、高柔性”的特点,能够轻松应对卡车鞍座的厚板切割与复杂曲面加工;而离线编程软件则通过“虚拟仿真、离线编写、一键导入”的功能,将设备的加工效率与精度推向新高度。二者协同,形成了从设计到生产的全流程闭环优化。离线编程软件可直接导入鞍座的 3D 设计模型,通过内置的“智能路径规划”算法,自动生成最优切割路径:针对异形孔,软件会优化切入点与退出点,避免出现切口塌陷;针对曲面结构,软件可根据曲面曲率实时调整激光头姿态,确保切割深度与角度均匀一致。

从“人工修正”到“一次成型”,从“长周期生产”到“高效交付”,从“单一规格”到“多批次定制”,这一技术组合正在重新定义卡车鞍座的制造标准。未来,随着激光技术与软件算法的持续迭代,三维激光切割 + 离线编程将成为商用车核心部件制造的“标配方案”,推动整个行业向更高质量、更高效益的方向发展。

下一篇:已经是最后一篇了

上一篇:斯塔克三维激光切割机:汽车脚垫非接触式切割工艺